設計理念

協助製造業規劃生產流程,掌控進度,並充分了解人員及設備的稼動率,達到企業的管理效益。EMOS-MES系統是一套面向製造企業車間執行層的生產資訊化管理系統,其設計理念可就管理面及技術面二方面來說明。

管理面

EMOS-MES主要著重於現場資源整合,配合客戶現場管理將生產活動中的人力資源、生產設備、物料和能源以及工藝等所有的生產活動,在MES系統進行整合安排;實現對生產狀態的即時掌控、生產能力規劃、生產調度安排、生產績效資訊的回饋,為企業打造一個扎實、可靠、全面、可行的製造協同管理平台。

技術面

EMOS-MES系統充分採用了先進的設計理念,採用MVC三層式架構,物件導向、元件化設計、多層分散式架構等多項領先的技術,保證了軟體的安全性、穩定性、擴展性、可維護性、設計傳承性和資源重複利用性。另外報表開發搭配使用stimulus report報表工具,這是一個為.NET配備了完整可幫助使用者快速直觀地創建美觀、現代的應用程式。

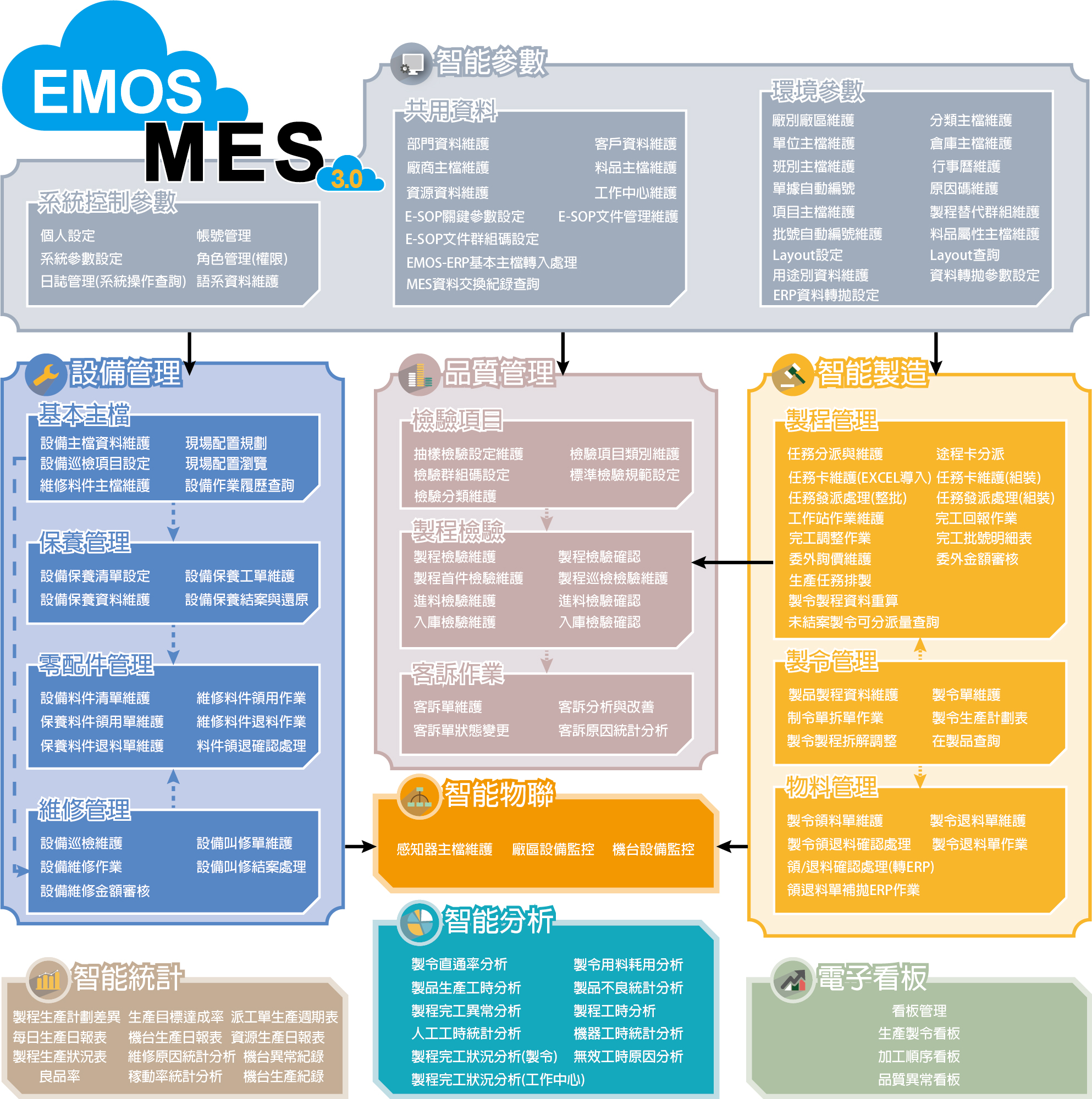

系統架構

功能特色

生產安排與調節

建立完整的工藝流程與工時,並使用可視化的任務排製方式,安排各工作中心之工作任務,於現場發現異常問題時可快速進行生產調度,並可在情況發生變化時隨時調整生產計畫,以便在短時間內進行必要的資源調節,減少不必要的浪費。

產能模擬及管理

挑選要進行模擬的工單後進行模擬,檢視各工作中心目前產能是否足以應付未來需求之變動進行產能規劃及調整。倘若產能過剩時,則需思考如何處置過剩產能,反之,倘若產能不足時,則需思考評估擴充產能之可能性。

E-SOP設計及使用

透過E-SOP設計出SOP內容且透過製程及料號設定進行連結,在工作站中可以指引製造過程,並對產品於各工序上的生產、檢驗過程即時進行展示,儘可能杜絕作業操作錯誤出現的機率。

生產過程管理

透過途程卡(RUN CARD)的產生,可正確控制併有效地提高人員操作效率,並於系統內即時監控生產進度,創造「實時生產(JIT)」 的 操作模式。

品質管制功能

可於系統中建立完整的品質管制體系與標準,對所有必要的檢驗環節進行有效的品質驗證與跟蹤,整體提高企業產品的品質水準。

生產設備/模具管理

透過機聯自動採集和人工結合的方式,對生產設備/模具進行即時性的管理工作,更可達到先期預警的效果,在設備尚未故障前即可提示,讓管理人員有緩衝時間安排必要的維修,以達到零故障的目的,整體提升企業設備稼動率,降低生產成本與縮短交期。

資訊採集自動化

通過生產設備聯機與現場人員即時報工,自動採集生產過程中的必要資訊,實現了資料即時採集的功能,減少了傳統需人工輸入的成本和時間差,並提高了資料的準確性和採集效率,使企業實現戰情室的管理方式,即時監控所有生產狀況並進行有效的管理。

現場即時電子看板

通過系統即時的蒐集相關的生產資訊,並於系統中進行即時運算後,將戰情室的概念延伸至現場,使現場主管及作業人員得以及時看到設備運行狀態、生產進度表、品質分析狀態…等等看板,讓企業得以對生產狀況做到即時的監控與異常因應工作,提高現場管理的靈敏度。

資源分配管理

透過系統完全掌握企業內部所有人員、機器設備、物料及製程方法的資訊並進行綜合管理,可充份利用資源,以更有效的利用現場所有資源,快速反應任何的異常事故,大幅提升工廠的管理能力和生產效率,進一步降低生產成本,及時回應客戶的需求變化。

MES所面對的行業,既涉及離散製造業,也涉及過程製造業,行業工藝千差萬別,在實際應用當中,MES除了軟體系統本身的功能模塊之外,還包含了因提供特別行業解決方案而發生的功能延伸,以及與其他系統之間的融合;就上述MES系統的十大功能而言,利用此系統得以將生產工作進行細化、排產與即時調度,並於製造過程中進行有效的指引與監控且透過應用IoT的技術連結到設備,自動採集製造過程中所有設備的狀況與運行參數,再加上利用RUN CARD有系統的蒐集原物料批次資訊、生產資訊和品質資訊後,將這些資訊及時回傳到ERP中,使ERP能取得細化後的生產相關資訊,除可及時掌握生產現場資訊外,利用採集到的資訊亦可實現產品、品質之間的雙向追溯功能和建立各式各樣的統計報表,串連起計畫與決策層與控制層,填補了兩者之間的空隙,將可為企業帶來極大的效益。